搭建说明

本文对应简道云官方出品模板: 点击安装 生产制造_质量管理系统。

1. 应用背景

对于生产型企业来说,质量是赖以生存和发展的保证。大部分企业的质量管理工作普遍存在以下现象:

- 纸质手工记录检验信息,统计分析工作量大,容易出错;

- 数据分散,信息共享难度大,及时性、利用率低,形成“质量信息孤岛”;

- 质检工作涉及多部门,跨部门合作流程繁杂,沟通困难。

质量管理信息平台的缺失,严重阻碍了企业质量管理效益。因此,建立一套完整的质量检验管理流程体系十分迫切。

由 简道云 打造的「生产制造_质量管理系统」,为企业提供从来料检验、工序检验、产品检验、发货检验、退货检验、库存检验到样品管理、质量事故、客户投诉处理等全面的质量管理与控制,帮助企业提高质量管理效率与生产效率,降低因来料问题、车间生产、库存物料质量管理等原因造成的质量事故,从而降低损耗与成本、提高产品质量与客户满意度。

2. 应用简介

「生产制造_质量管理系统」由以下模块组成:

- 基础资料:用于记录一些基础资料信息,是成功使用系统的必要准备工作。这些数据可以被系统内其他模块调用,最大程度上减少重复录入的工作,提高效率。包括:抽样标准、质检方案、基础数据。

- 来料检验:用于对供应商提供的物料或零件通过抽检/全检的方式做品质确认和查核,防止不合格物料进入生产环节,并对不合格品作让步接受、挑选使用或报废处理。

- 工序检验:即产品从物料投入生产到产品最终包装过程的品质控制,每道工序结束后,对半成品物料进行检验,避免不合格品流入下道工序。

- 产品检验:产品检验是品质控制最重要的环节,通常是成品在完成生产作业后(包装或未包装)进行 的检验入库作业。

- 发/退货检验:发货和退货质量检验采用一张单据处理检验业务,通过业务类型区分是发货检验还是退货检验。发货检验,实现销售出库的检验功能,控制和保证销售给客户的产品是合格的;退货检验,是处理销售出库后退货的检验功能,控制和保证客户退回的产品质量。

- 库存检验:实现在库物料的复检功能,确定在库物料的质量,清理废品库存。

- 样品管理:包括取样、留样及样品销毁管理功能。可对原辅料、中间产品、产成品及销售退回品都分别取样。所取样品可进行定期或不定期观察检验,对于超过规定储存期的样品,可进行销毁处理。

- 客户投诉:记录客户投诉内容,帮助企业及时发现并修正产品问题,促进质量改善。

- 质量事故记录:记录生产过程中发生的质量事故,分析调查事故原因,制定改善措施,防止事故再次发生。

- 统计分析:与质量管理业务相关的报表统计展示,使质量管理过程更加规范透明,为管理层决策提供量化的数据支持。

接下来的章节中将逐一介绍各模块的具体使用方法。

3. 录入基础数据

使用系统的第一步,就是由管理员在以下各表单内录入或导入基础数据,数据导入方式参见:导入/导出数据。

其中,抽样标准和质检方案与质量管理系统密切相关,因此进行重点说明。

3.1 抽样标准

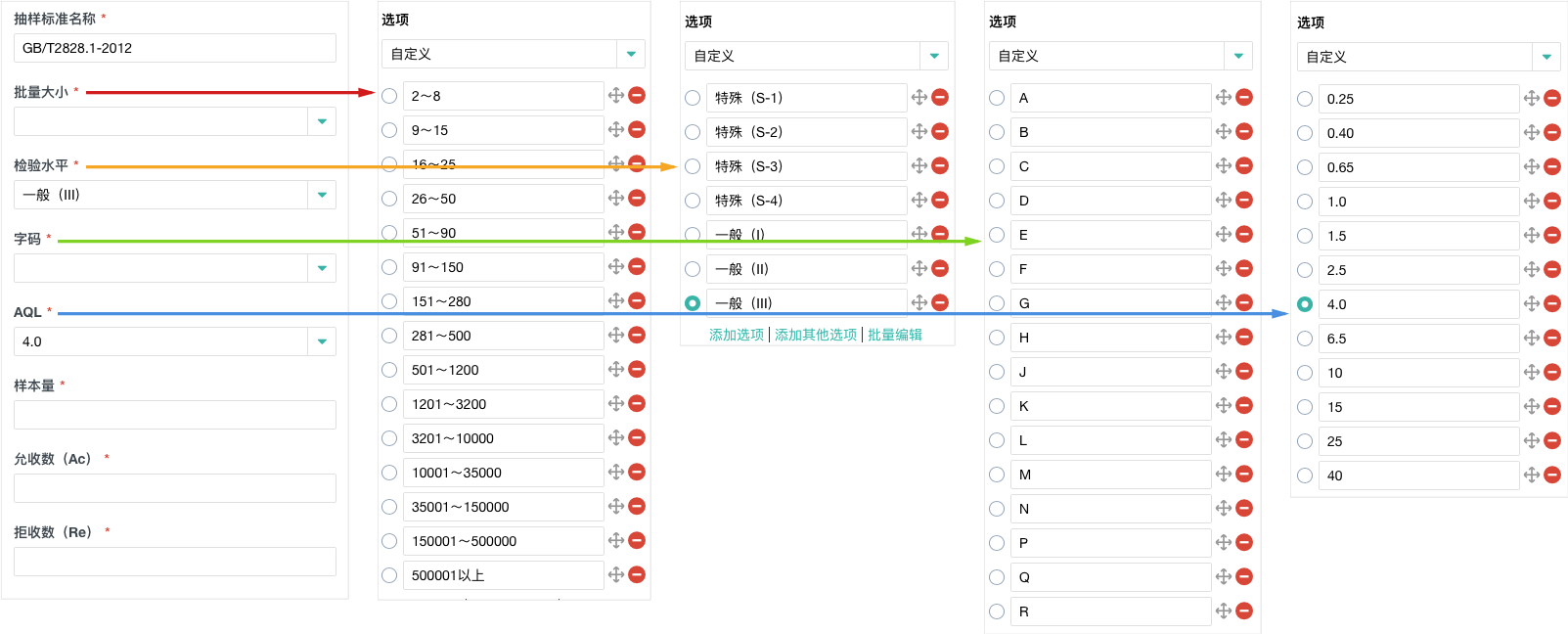

检验方式分为全检和抽检两种。在抽检的情况下,不同物料有不同的抽样标准。系统以 GB/T2828.1-2012 抽样方法为例,介绍抽样标准的建立与使用。

举个例子:假设某批物料的批量为 2000,所要求的检查水平为 LEVEL Ⅱ,AQL2.5,采用抽样方式进行质量检验。

- 根据上表,首先第一步,通过批量大小所在的行和检查水平所在的列,确定字码为K;

- 第二步,找到字码K所在的行,查找对应样本量为 125;

- 第三步,根据字码和样本量所在行与 AQL2.5 所在的列,找到对应的“Ac=7,Re=8”。(Ac即允收数,Re即拒收数);

- 第四步,在这批物料中随机抽取 125 件样本,如果不良品数量小于等于7,则该批物料可接收;如果不良品数量大于等于 8,则该批物料不可接收。

根据抽样原理,提取关键字段,设计得到以下抽样表。企业可根据自己的业务需求,录入常用的检验水平和 AQL,得到抽样标准库。

3.2 质检方案

质检方案是产品生产、检验和评定质量的技术依据的集合,质检方案可以根据已有检验项目建立。

第一步,根据企业需求建立质检项目。在「质检项目」表单的数据管理页面,可以看到已经建立好的检验项目示例。

第二步,根据检验项目,将一组需要检验的项目组合成质检方案,以适应不同物料/产品的检验需求。「质检方案」表单设计如下:

通过默认值、数据联动、公式等方式,对各字段进行设置,以提高数据填报准确性和效率:

字段名称 | 字段类型 | 作用 |

方案编号 | 通过自定义流水号规则,轻松实现编码的自动生成 | |

建立日期 | 访问表单填写时自动获取当天日期 | |

质检方案 | 通过新增记录的方式,将多条检验项目组合在一起 | |

检验项目类别 | 通过 关联其他表单数据,调用「质检项目」表单中检验项目类别下的数据作为下拉框选项 | |

检验项目名称 | 通过数据联动,根据检验项目类别的值,在「质检项目」表单中查找对应的检验项目名称,作为下拉框选项。分析方法、检验方法、单位这三个字段也都采取相同的数据联动方式 | |

上/下公差 | 通过公式编辑,计算规格下/上限与目标值之间的差值。 |

4. 业务流程

质检部门进行检验作业,都应该由各业务部门提交检验申请,质检部门根据物料标准或检验作业指导书规定的验收项目,进行检验。检验单上记录检验结果信息及过程信息,如需要考察物料的稳定性,可进行取样、留样观察处理。

根据不同的业务需求,划分为以下不同业务模式。来料检验、工序检验、产品检验、发/退货检验、库存检验的流程步骤基本一致,即:

- 业务部门根据检验类型,提交对应的检验申请单;

- 检验员根据质检方案要求对物料/半成品/成品进行检验,记录结果,并通知相关部门人员;

- 检验不合格需要让步接收的,填写不良品处理单进行处理;

- 根据需要,对所检对象进行取样及留样观察管理。

因此下面就以来料检验模块为例,介绍检验工作的功能和流程设计。

4.1 来料检验单

以「来料检验单」为例,介绍「工序检验单」、「产品检验单」、「发/退货检验单」、「库存检验单」的表单和流程设计思路。

为了防止不良物料进入投产,必须在物料入库前进行检验,同时将结果作为评鉴供料厂商的主要资讯来源。

4.1.1 表单设计

「来料检验」表单内容主要包含四个部分,分别是:请检信息、检验信息、检验内容、审核。

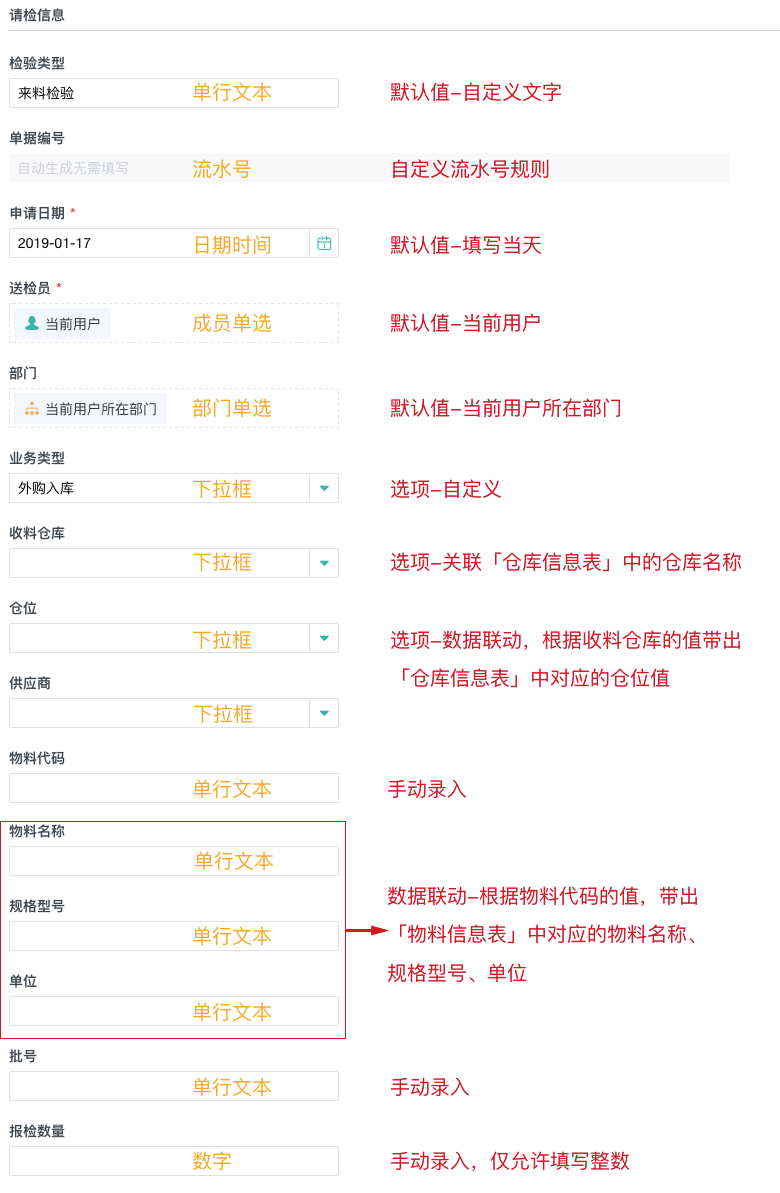

1)请检信息

各字段的字段类型和相关属性设置如下图所示,这一部分由申请质检的业务人员进行填写。

数据联动的规则和设置可参考文档:数据联动。

2)检验信息

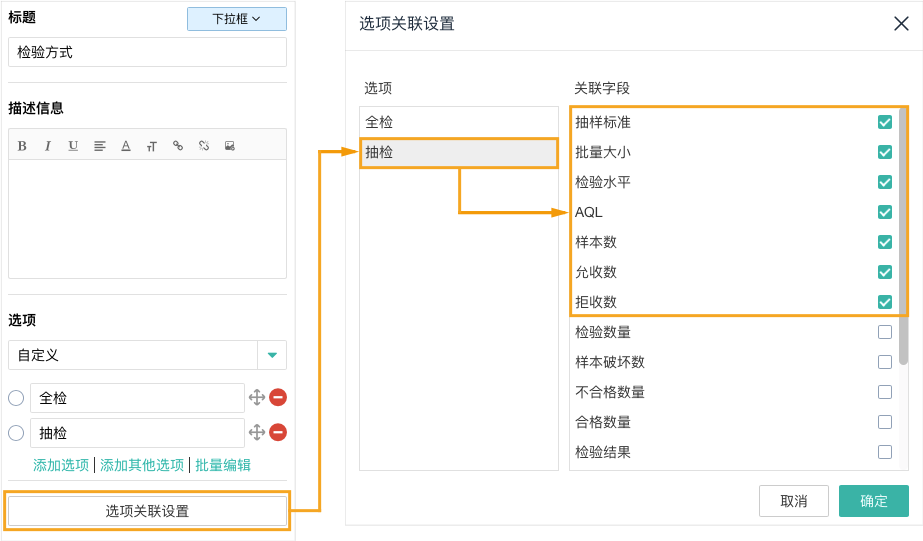

检验信息部分由质检员进行填写,确定检验方式,录入检验结果。

通过 选项关联字段 的方式,实现:当检验方式选择“抽检”时,出现对应的抽样标准信息,包括:抽样标准、批量大小、检验水平、AQL、样本数、允收数、拒收数;当检验方式选择“全检”时,则以上这些字段不会在表单中出现,也就无需填写。

检验数量由公式自动计算得到,若检验方式为“全检”,那么检验数量等于报检数量;若检验方式为“抽检”,那么检验数量就等于样本数。IF公式的详细介绍参见文档:逻辑函数。

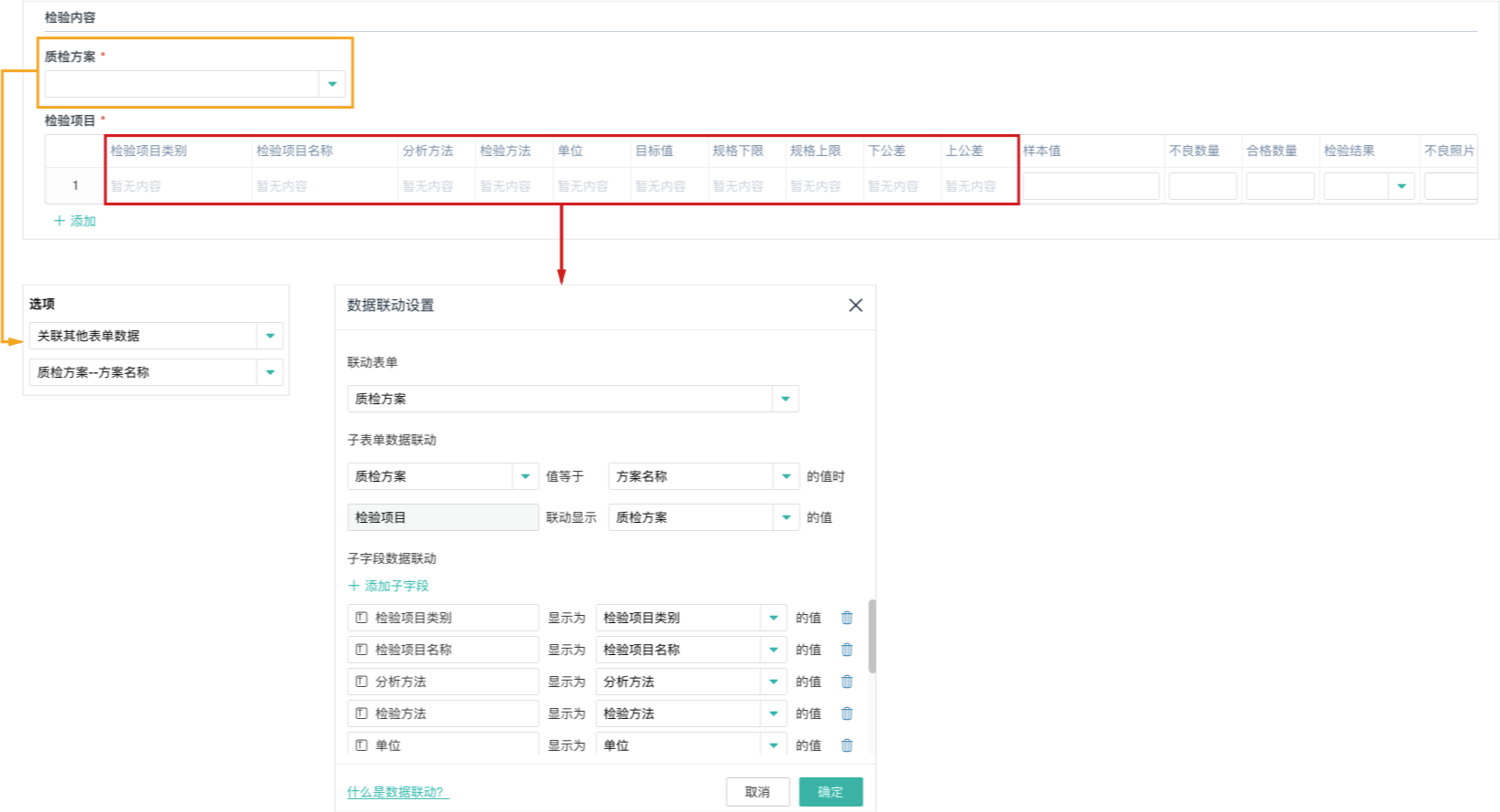

3)检验内容

检验内容也由质检员进行填写,根据物料选择对应的质检方案,带出具体的检验项目信息,记录检验值。

子表单的联动设置参见文档:子表单联动。

4)审核

质检员完成检验工作后,需要将质检结果提交给质检部门的主管进行审批,表单中会相应记录质检主管的姓名于审核日期。

4.1.2 流程设定

检验表单的流程和主要节点负责人设置如下,整个业务流程分为四步:

- 送检员发起质检申请,填写需要检验的物料信息,将数据提交给质检员;

- 质检员进行质检工作并记录质检内容和结果,将数据提交给质量主管;

- 质量主管对质检数据进行检查确认,评论并签字提交;

- 送检员和质检员收到通知数据,流程结束。

其中,主管审批节点的负责人为“质量主管”,使用的是简道云 通讯录 中的 角色 功能。在通讯录中自定义角色并添加成员,就可以把角色作为流程节点负责人。这样做的好处是,当公司发生人员变动时,只需调整人员的角色,无须进入每张表单的「流程设定」中修改节点负责人,流程就会流转到新的「流程节点负责人」。

开启手写签名后,主管在审批过程中必须上传手写签名以保证数据上传的真实性。

通知结果为 抄送节点,抄送对象为表单中的两个成员字段,即送检员和质检员。

4.2 来料不良处理单

来料检验完毕后,对于检验不合格、但使用到生产中不影响产品成品质量的,可通过不良品处理单进行让步接收处理。

下面以「来料不良处理单」为例,介绍「来料不良处理单」、「工序不良处理单」、「产品不良处理单」、「发/退货不良处理单」、「库存不良处理单」的表单和流程设计思路。

4.2.1 表单设计

表单内容如下,输入「来料检验单」中的单据编号后,联动出框中其他字段的信息。不良明细中需要记录 在检验过程中,每种不良现象、对应的不良数量,以及不良品处理措施。

不良原因和不良处理这两个下拉框字段,选项来源都是关联的基础表单中的数据。

4.2.2 流程设定

不良处理表单的流程和主要节点负责人设置如下,整个业务流程分为四步:

- 质检员填写来料不良处理申请,包括不良原因、不良数量以及处理措施,将数据提交给质量主管;

- 质量主管对数据进行审批确认,输入审批意见并签字提交;

- 质检员收到通知数据,流程结束。

通知结果为 抄送节点,抄送对象为流程发起人,即质检员。

4.3 样品管理

检验过程中如果需要考察物料的稳定性,可进行取样、留样观察处理。样品管理模块,包括取样和留样及样品销毁管理功能,可对原辅料、中间产品、产成品、委外加工产成品及销售退回品都分别取样。所取样品可进行定期或不定期观察检验,对于超过规定储存期的样品,可进行销毁处理。

4.3.1 取样记录

选择取样类型后,输入检验单号,记录是哪次检验进行的取样操作。在样品信息子表单中记录取样内容,对样品进行编号和命名等。

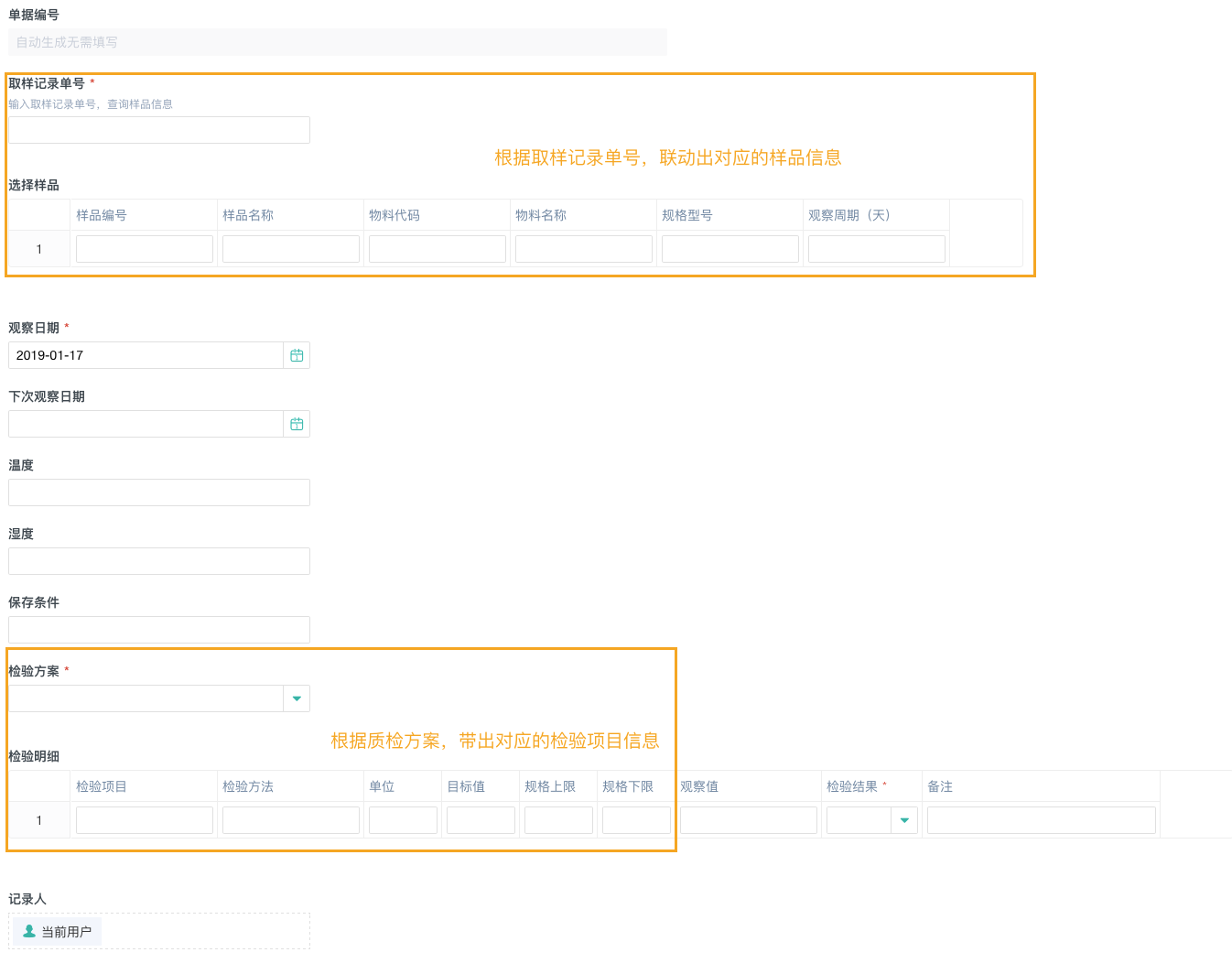

4.3.2 留样观察记录

通过记录留样观察详情,确定本次样品观察任务的完成及检验结果的情况, 作为确定样品质量稳定性的依据。表单中共有两处数据联动,如下所示:

另外,系统还提供对需要进行周期性观察的样品的提醒功能,以满足食品、医药等行业对于质量稳定性要求较高、需要周期性检验的特殊样品管理需求。

利用公式计算,本次观察日期+样品的最小观察周期(天),得到最近的下次观察日期。由于子表单中可能存在多条记录,因此MIN(选择样品.观察周期(天))的作用就是取子表单中最小的观察周期的值。

DATEDELTA()公式的用法参见文档:日期函数。

推送提醒位置:「留样观察记录」表单>>表单设置>>推送提醒。

设置内容如下,在下次观察日期到来的前2天上午9点,提醒记录人,距离下次留样观察记录还有2天,防止遗忘。

4.3.3 样品销毁记录

对于需要进行销毁处理的样品,需要填写「样品销毁记录」表单。输入取样记录单号后,子表单中出现样品信息,支持修改删除无需销毁的样品,填写销毁原因和数量,作为存档记录。

5. 客户投诉

客户投诉记录表单的内容如下,用户可结合企业内部针对客诉的处理流程进行设计。记录每一次的投诉详情,促进产品质量的改善和提升。

6. 质量事故记录

质量事故记录表单的作用主要是记录在工序生产过程中,发生的质量事故。并制定相应的改进或预防措施,避免再发生同类事故,提高全员的质量和安全意识。

7. 数据工厂

数据工厂位置:应用设置>>数据工厂。

数据流设计如下,将5张表单的数据通过相同字段追加合并的方式,合并在一起。因为输入源个数限制的问题,分为了两步进行合并。

合并结果如下:

8. 统计分析

系统中每张表单的数据都可以在仪表盘中查看明细和统计分析结果,帮助有关部门和管理层及时了解产品质量情况,掌握生产动态。

仪表盘的使用方法可参考帮助文档:仪表盘设计。

400-111-0890

400-111-0890 在线咨询

在线咨询